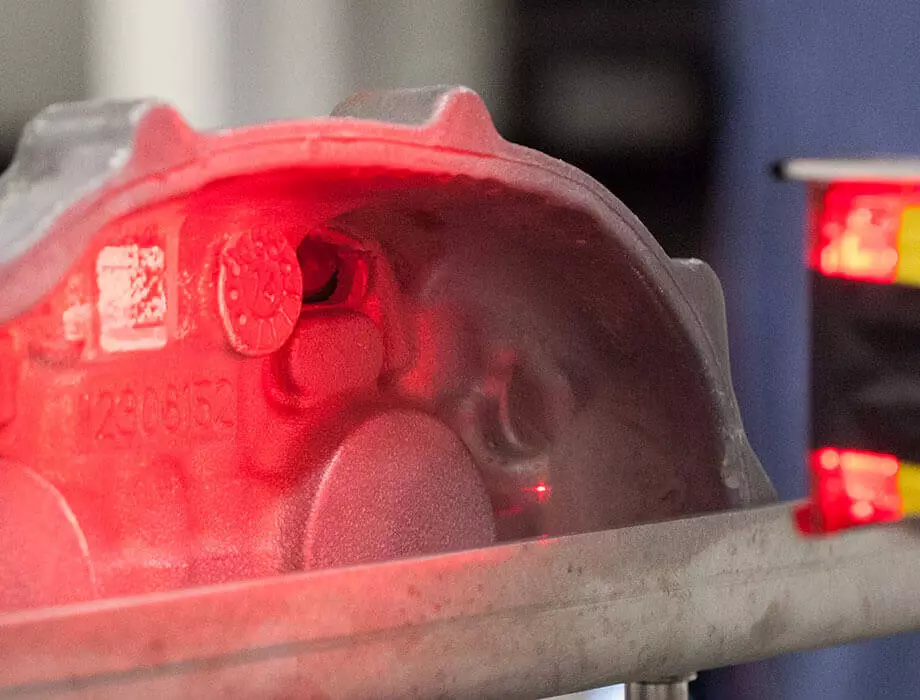

W 2016 roku firma LASIT stworzyła system robotyczny do znakowania laserowego odlewów blokad silnika za pomocą sześcioosiowego robota antropomorficznego ABB zintegrowanego w komórce.

Współpraca z ABB pozwoliła nam stworzyć innowacyjny system z technologią zdolną do osiągnięcia wydajności w jednej z największych i najbardziej znanych włoskich firm z branży motoryzacyjnej.

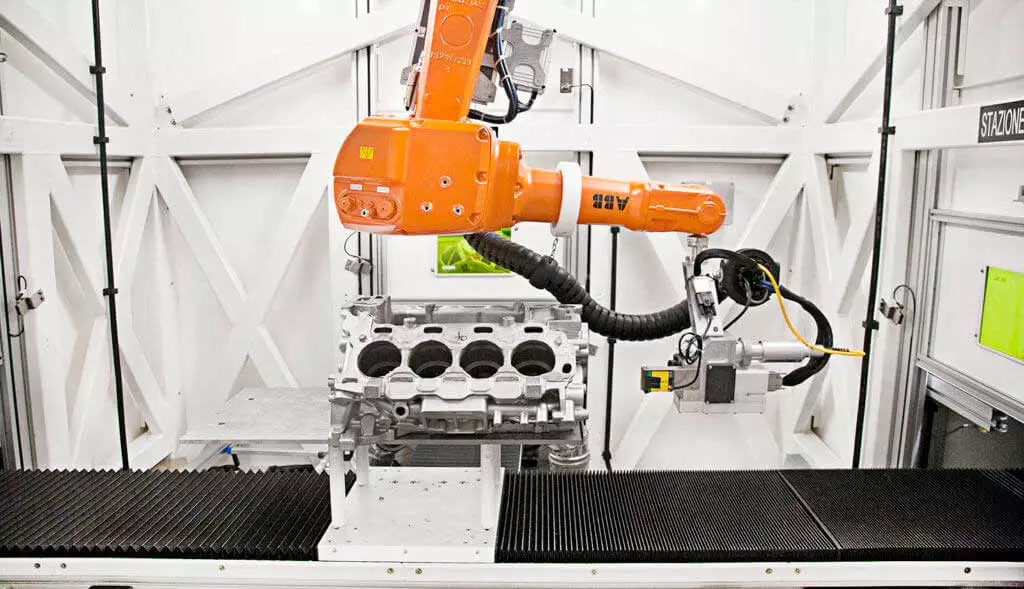

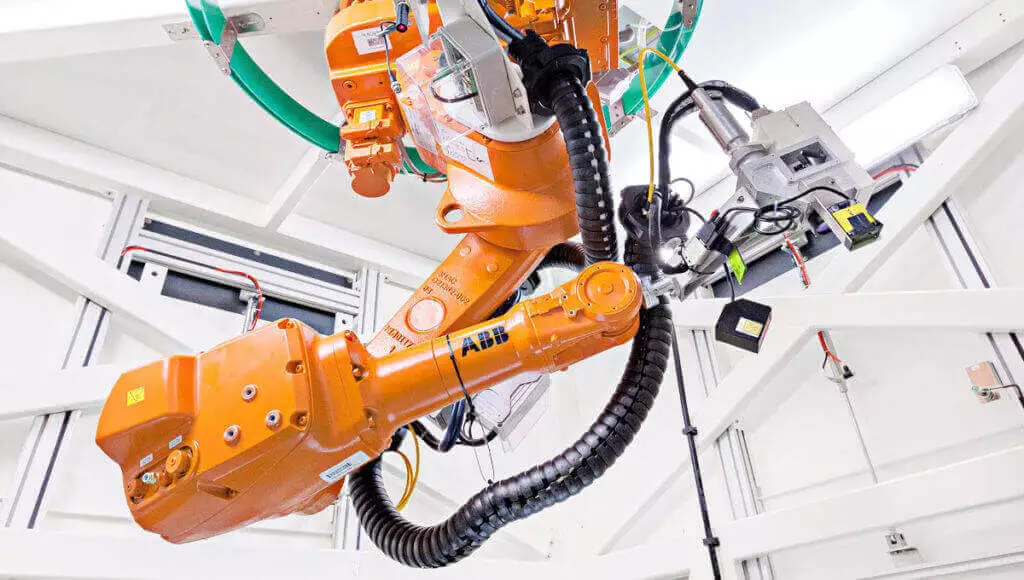

Sercem tego systemu znakowania laserowego jest komórka wykonana ze spawanej stali, gdzie znajduje się 20-kilogramowe ramię robota ABB, które dzięki swoim 6 osiom może osiągać dowolne położenie po odsłoniętych stronach odlewu, zapewniając w ten sposób maksymalną elastyczność laserowego znakowania kodów.

Po zwykłych operacjach wykończeniowych operatorzy ładują odlewy na trzy wózki wjeżdżające do komórki, jeden po drugim.

Każdy wózek przechodzi przez serwomotor Siemens wyposażony w listwę uziemiającą oraz system skanujący, który weryfikuje kształt elementu i jego położenie. Każda stacja ma własną konsolę, a czwarta służy do konfiguracji i diagnostyki.

Wózki wahadłowe stanowią podstawowy element zapewniający wydajność całego systemu i składają się z mobilnej platformy, która jest wprowadzana równo ze stanowiskiem fazowania, tworząc ciągłą powierzchnię, na której operator może z łatwością wykonywać swoją pracę. Platforma ma dwie stałe krawędzie z polizenu, które służą do ograniczenia ruchomości elementu tak, aby nie wywierać wpływu na jego położenie. Ich ruch kierowany jest za pomocą prowadnic kulkowych Star Rexroth, osłoniętych przed kurzem i zamontowanych pod profilem, aby zapewnić dodatkowe zabezpieczenie przed zanieczyszczeniem resztkami piasku. Wyposażyliśmy również system w pneumatyczną żaluzję zamykającą pustą komorę przy wózku.

Wózki wahadłowe stanowią podstawowy element zapewniający wydajność całego systemu i składają się z mobilnej platformy, która jest wprowadzana równo ze stanowiskiem fazowania, tworząc ciągłą powierzchnię, na której operator może z łatwością wykonywać swoją pracę. Platforma ma dwie stałe krawędzie z polizenu, które służą do ograniczenia ruchomości elementu tak, aby nie wywierać wpływu na jego położenie. Ich ruch kierowany jest za pomocą prowadnic kulkowych Star Rexroth, osłoniętych przed kurzem i zamontowanych pod profilem, aby zapewnić dodatkowe zabezpieczenie przed zanieczyszczeniem resztkami piasku. Wyposażyliśmy również system w pneumatyczną żaluzję zamykającą pustą komorę przy wózku. Głównym elementem tej komórki jest oczywiście sześcioosiowy robot, na którym zamocowana jest głowica skanująca 3D, laser, system wizyjny i dalmierz.

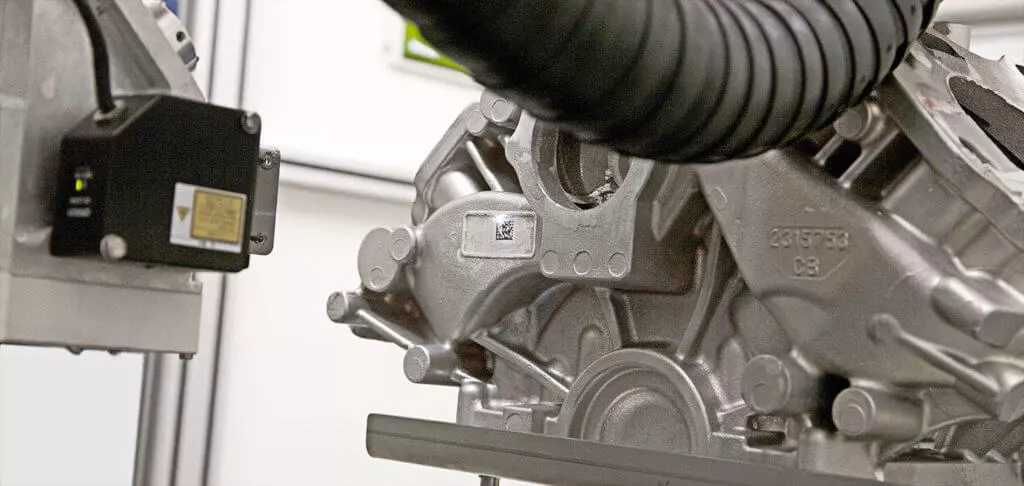

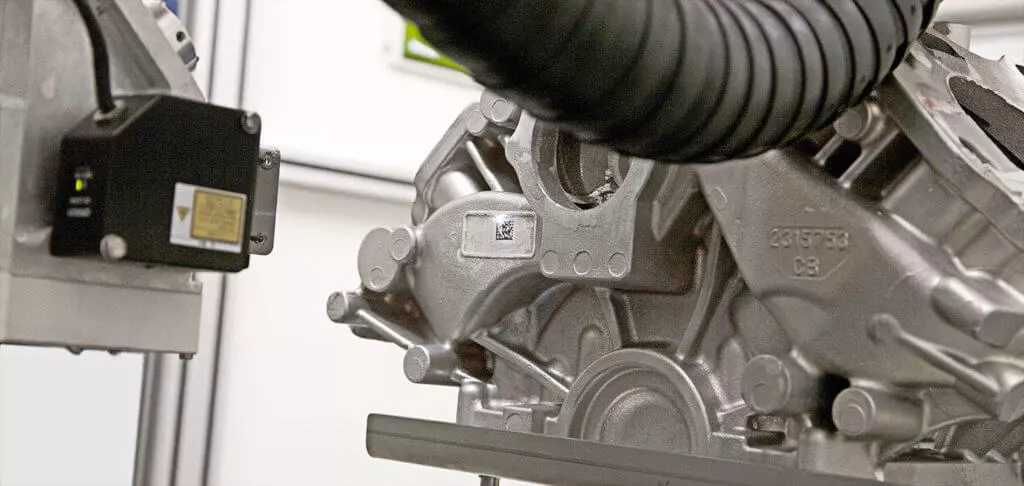

Pod koniec procesu robot ustawia czytnik Cognex DataMatrix dokładnie na oznaczeniu w celu weryfikacji jego klasyfikacji. Wynik znakowania laserowego jest przesyłany zarówno do systemu fabrycznego, jak i monitora operatora, a następnie wózek wahadłowy wraca na stanowisko i operator może go rozładować i załadować następną część.

W komórce znakującej zaplanowano również instalację systemu monitoringu wizyjnego rejestrującego wszystkie czynności tak, aby móc prześledzić przyczyny nieprawidłowego działania systemu, np. nieprawidłowego odczytu przez system wizyjny lub błędu robota.

Wreszcie, połączenie z MES umożliwia maszynie komunikację z systemem śledzenia produkcji klienta.

Podobał Ci się ten artykuł?

Udostępnij to